Verbund

TaFF

Kurzbeschreibung

Beliebige Produkte »aus dem Nichts« zu drucken, klingt verlockend. In der technischen Realität ist 3D-Druck aber häufig teuer, langwierig, verfahrensbedingt knifflig und für viele Anwendungen zu ungenau. Meist müssen Teile mit herkömmlichen Verfahren aufwändig nachbearbeitet werden, was die Gestaltungsfreiheit einschränkt. Neue Verfahren erlauben es, auch konventionell hergestellte Teile in den Druck einzubeziehen. Im Projekt TaFF entsteht eine Versuchsanlage für ein solches Verfahren.

Projektinfos

Projektlaufzeit

01.10.2022 bis 31.12.2024

Förderlinie

Kompetenzzentren

Die Herausforderung: Nachbearbeitungen vermeiden

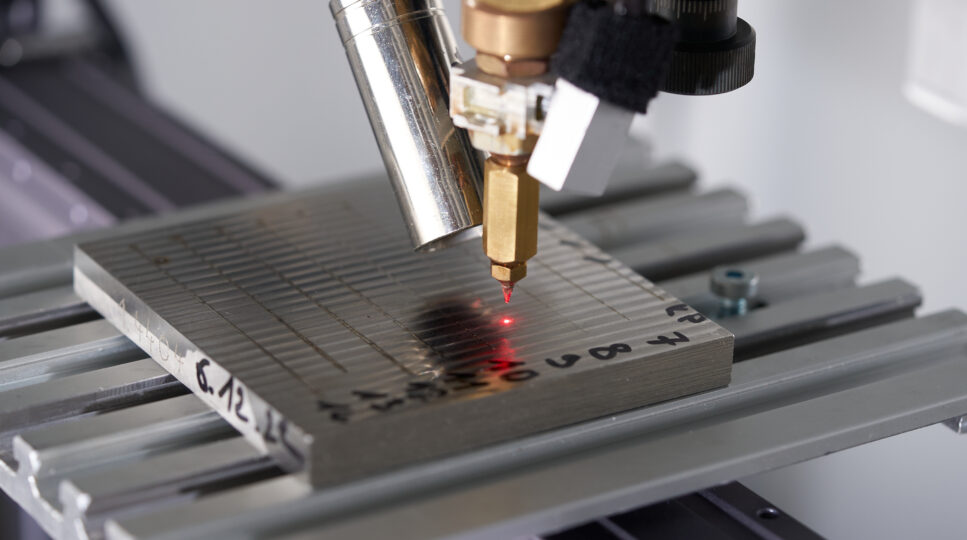

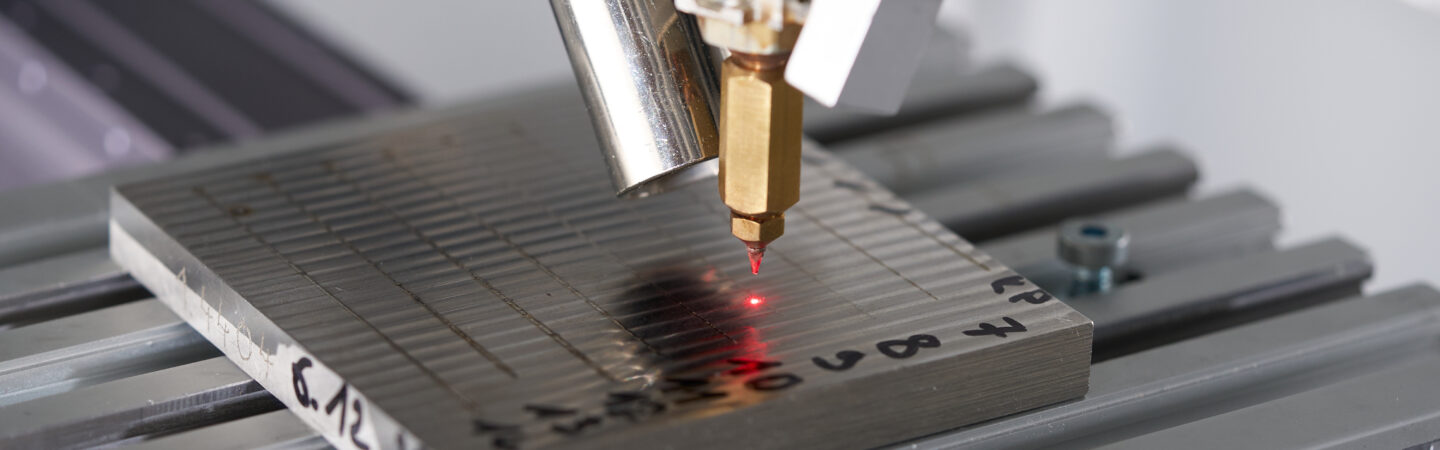

Additive Fertigung ist heute im industriellen Alltag angekommen, der jedoch auch deutlich die Grenzen des Verfahrens aufzeigt. Zunehmend wird klar: Die Nachbearbeitung mit materialabtragenden Verfahren muss mitbedacht werden – insbesondere, wenn es bei Oberflächen auf eine spezielle Beschaffenheit, wie beispielsweise Passgenauigkeit oder Gleiteigenschaften ankommt. Dazu müssen die Bauteile für Werkzeuge gut zugänglich sein und Kräfte zur Bearbeitung aufnehmen können. Dies schränkt viele Freiheitsgrade der additiven Teile ein oder macht die Nachbearbeitung unter Umständen unwirtschaftlich bis unmöglich. Wieso also nicht die Verfahrensfolge umkehren? Anstatt Gewinde zu bohren, werden Standard-Gewindemuttern mit eingedruckt oder Komponenten durch den Aufbauprozess selbst direkt verbunden – in der Fachsprache: »aufbauintegriertes Fügen«. Oberflächen müssten damit weder nachbearbeitet noch für die Montage vorbereitet werden. Neuartige Verfahren zur Realisierung werden aktuell bereits entwickelt (»Selektives Schmelzdispergieren«), die Anlagentechnik lässt jedoch noch keine anwendungsnahen Versuche mit mehreren koordinierten Achsen zum Aufbau von Teilen zu.

Das Ziel: Bewegung in das neuartige Verfahren bringen

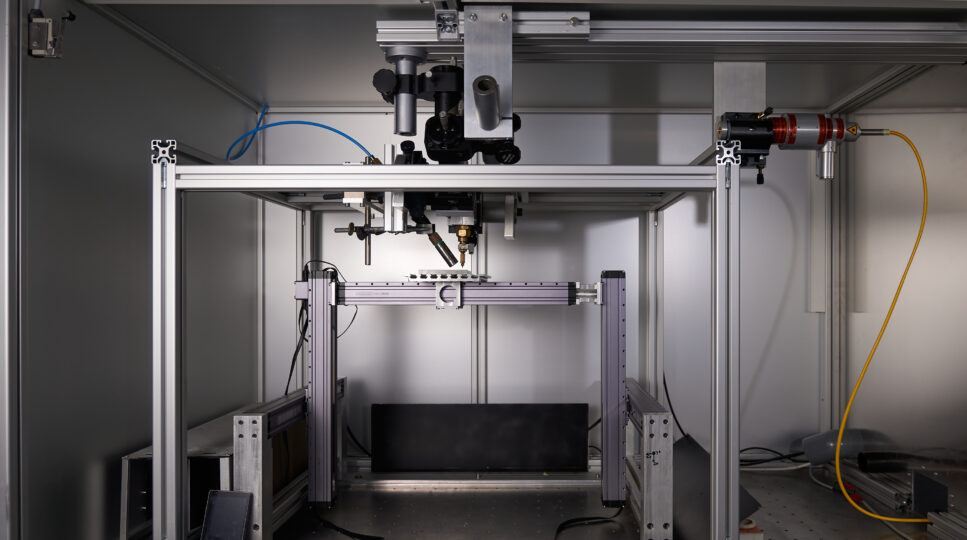

Im Projekt TaFF wird dazu ein Versuchsstand um eine mehrachsige Kinematik inklusive Steuerungslogik erweitert, die technologische Ansätze durch anwendungsnahe Versuche der Industriereife näherbringt. Darüber hinaus wird angestrebt aufbauintegriertes Fügen sowie insgesamt bessere additive Oberflächen zu realisieren. Dahinter steht ein Umdenken in der additiven Fertigung, dass die Vorzüge des additiven Fertigens, Fügens und Beschichtens mit den Stärken klassischer Verfahren an der jeweils ökologisch und ökonomisch sinnvollsten Stelle kombiniert: Weg vom Herstellungsverfahren für den geschlossenen Aufbau von Bauteilen hin zu anschlussfähigen additiven Technologien als Baustein hybrider Prozessketten. So entstehen nachhaltige, ganzheitliche Produkte.